生產(chǎn)型開煉機(jī)為什么會輥筒表面磨損嚴(yán)重?

發(fā)布時間:2025-11-14 瀏覽:46次

生產(chǎn)型開煉機(jī)的輥筒表面是混煉核心,一旦磨損嚴(yán)重,會導(dǎo)致物料粘輥、混煉不均,還得頻繁換輥增加成本。不少工廠以為是 “用久了正常損耗”,其實多是物料、操作、維護(hù)沒跟上。順著這 5 個方向排查,能有效減少輥筒磨損!

為啥磨損?生產(chǎn)中原料若混入金屬屑、石子、玻璃渣,或回收料里有未粉碎的硬塊,這些硬物會像 “小刀片”,在輥筒轉(zhuǎn)動時反復(fù)刮擦表面。比如橡膠原料里摻了打包帶金屬扣,沒篩選就投料,幾小時就會在輥面劃出細(xì)痕;高填充塑料(含大量石英砂)長期加工,硬顆粒會慢慢磨掉輥面鍍鉻層。

怎么解?

- 原料先過篩:用震動篩過濾粉料,加裝磁選機(jī)吸附金屬雜質(zhì),回收料必須粉碎至均勻顆粒;

- 投料前檢查:安排專人挑揀原料里的硬塊、異物,尤其處理回收料時,寧可多花 1 分鐘檢查,也別讓雜質(zhì)進(jìn)設(shè)備。

為啥磨損?不同物料要配對應(yīng)輥筒材質(zhì):若用普通鑄鐵輥筒加工高硬度、高填充物料(如炭黑橡膠、礦物填充 PP),硬度不夠(HRC<55),輥面很快會被磨出麻點;還有些低價輥筒鍍鉻層薄(<0.05mm),用不了多久鍍層就會脫落,露出易磨損的基材。

怎么解?

- 按物料選材質(zhì):加工高磨料選釩鈦合金輥筒(HRC58-62),普通物料可選鍍鉻高碳鋼輥筒(鍍層厚度≥0.1mm);

- 認(rèn)準(zhǔn)優(yōu)質(zhì)輥筒:優(yōu)先選原廠配套輥筒,避免貪便宜用劣質(zhì)替代品,減少后期更換頻率。

為啥磨損?

- 輥距調(diào)太細(xì):比如明明要壓 5mm 厚料,卻把輥距調(diào)到 1mm,物料被強(qiáng)行擠壓,硬顆粒會緊壓輥面摩擦;

- 冷硬料直接投:低溫硬料(如冷凍后的橡膠塊)沒預(yù)熱就進(jìn)輥筒,物料沒軟化,硬蹭輥面導(dǎo)致局部磨損;

- 超負(fù)荷運轉(zhuǎn):長時間超產(chǎn)能加工,輥筒持續(xù)受高壓,表面受力不均加速磨損。

怎么解?

- 合理調(diào)輥距:按物料厚度需求設(shè)輥距,別追求 “一次壓薄”,可分多次調(diào)整;

- 硬料先預(yù)熱:低溫物料提前放預(yù)熱倉加熱軟化,避免冷料硬蹭輥面;

- 控制負(fù)載:不超設(shè)備額定產(chǎn)能(如 18 寸機(jī)別超 300kg/h),避免長時間滿負(fù)荷運轉(zhuǎn)。

為啥磨損?

- 潤滑不足:輥筒軸承缺油導(dǎo)致轉(zhuǎn)動不暢,輥筒會 “偏心運轉(zhuǎn)”,表面與物料摩擦加劇;

- 殘留料硬化:混煉后沒及時清理輥面殘留料,物料冷卻硬化后,下次開機(jī)時會像 “砂紙” 磨輥面;

- 長期不校準(zhǔn):輥筒平行度偏移,兩邊受力不均,單側(cè)會過度磨損。

怎么解?

- 定期潤滑:按手冊每周給軸承加專用潤滑油,確保轉(zhuǎn)動順滑;

- 及時清潔:每次停機(jī)后,用專用刮板趁熱清理輥面殘留料,別等料硬化;

- 每月校準(zhǔn):用水平儀測輥筒平行度,偏移時調(diào)軸承螺絲,保證輥筒平穩(wěn)運轉(zhuǎn)。

為啥磨損?有些物料本身就有強(qiáng)研磨性,比如含大量炭黑、碳酸鈣、玻璃纖維的改性塑料,這些顆粒像 “細(xì)砂紙”,長期加工會慢慢磨掉輥面光澤,甚至磨出凹槽。比如生產(chǎn)玻璃纖維增強(qiáng) PP 時,若纖維沒剪短,長纖維會反復(fù)刮擦輥面。

怎么解?

- 優(yōu)化物料配方:在不影響性能的前提下,減少高磨料比例,或把硬顆粒磨細(xì)(如炭黑粒徑選≥200 目);

- 加保護(hù)措施:加工強(qiáng)磨料時,可在輥面涂少量專用防護(hù)油(不影響物料的前提下),減少直接摩擦。

總結(jié):輥筒磨損排查先看 “物料雜質(zhì)→材質(zhì)匹配→操作規(guī)范”,再查維護(hù)是否到位。做好這幾點,能延長輥筒壽命 30% 以上,既減少停機(jī)損失,又保證混煉質(zhì)量!

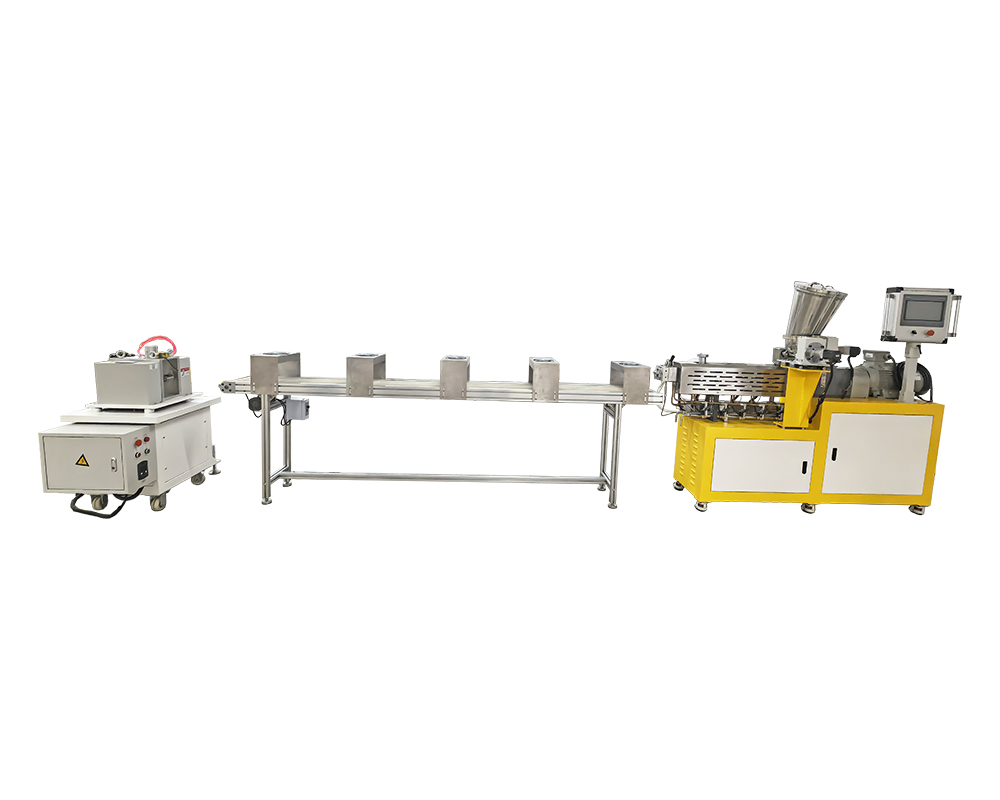

1.場景適配性強(qiáng):能靈活匹配從小批量試產(chǎn)到大規(guī)模連續(xù)生產(chǎn)的不同需求,無論是橡膠塑煉、塑料改性還是色母粒混煉,多種高分子物料都能穩(wěn)定加工,無需頻繁更換核心部件,降低生產(chǎn)切換成本。

- 2.混煉品質(zhì)可控:通過優(yōu)化輥筒設(shè)計與工藝適配,可實現(xiàn)物料均勻塑化、填料充分分散,即使長期連續(xù)運轉(zhuǎn),也能減少批次間的品質(zhì)差異,避免因混煉不均導(dǎo)致的后續(xù)產(chǎn)品性能波動。

- 3.運維安全省心:整體結(jié)構(gòu)設(shè)計貼合工業(yè)生產(chǎn)習(xí)慣,日常清潔、易損件更換操作便捷,無需復(fù)雜專業(yè)技能;同時配備完善的安全防護(hù)機(jī)制(如急停、防卷入警示),能降低操作風(fēng)險,減少設(shè)備停機(jī)維護(hù)時間。

廣東錫華機(jī)械有限公司

廣東錫華機(jī)械有限公司

管理員

該內(nèi)容暫無評論